Принцип работы мембранных насосов

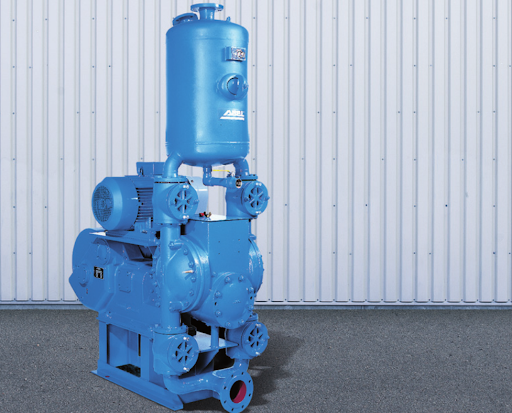

06/07/2021Современная техника отличается износоустойчивостью и продуктивностью. К такому роду агрегатам, которыми пользуются во многих сферах, относятся диафрагменно-мембранные насосы.

Конструкция

По названию становится ясно, что основой прибора является диафрагма. Она выполняет поступательно-возвратные движения для перекачивания жидких и газовых сред. С этой целью устройство также имеет:

- камеру (чаще одну, но есть варианты и с усилением – 2 камерные модели);

- соединяющий мембрану и приводный вал поршень;

- механизм кривошипно-шатунного типа;

- клапаны, удерживающие в определенном пространстве среды;

- патрубки, впускающие и выпускающие содержимое камер.

Некоторые модели укомплектованы вакуумметрами, предохраняющими фильтрами, элементами автоматического управления и контроля.

Принцип работы

Запуск насоса приводит в действие шток, что связан с мембраной. Она выгибается, увеличивая объем рабочей камеры. Полученный вакуумный эффект позволяет патрубку всасывать жидкость или газ. Кривошипно-шатунный механизм контролирует объем камеры и запускает выталкивание ее содержимого через выпускающий патрубок. В этот момент впускающий патрубок автоматически закрывается определенным клапаном.

Виды мембран

Конструктивные аспекты позволяют выделить 3 типа мембран, используемых для данных агрегатов:

Плоской диафрагмы типа. Высокий уровень сжатия (продуктивность) сочетаются в агрегатах с потенциальной возможностью нарушения герметичности. Помимо этого, резьбовые мембранно-штоковые соединения контактируют с перекачиваемой средой, что уменьшает их срок службы.

Формованные. Мембраны данного типа состоят из винта, находящегося в диске выпуклого вида. Они устанавливаются с обратной стороны от поверхности камер, где выполняется работа. Преимущество: нивелирование контакта металлических частей с газами и жидкостями. Недостаток – меньшее КПД из-за пониженной упругости.

Структурированный тип. Особая форма помогает улучшить механические характеристики, позитивно влияющие как на износоустойчивость, так и на продуктивность.

Выбирая насос, ориентируются как на тип мембраны, так и на материал, из которого она изготовлена. Наиболее востребованными являются мягкие сантопреновые и более жесткие тефлоновые. Но все зависит от желаемой сферы применения и эксплуатационных задач.

Виды приводов

Способ передачи усилия от привода к мембране также влияет на продуктивность и сферу применения агрегата. Различают:

Электромагнитные. Главная задача – не количество, а контроль объемов передачи газа или жидкости. Им свойственна высокая степень точности.

Электромеханические. Система сложнее, а потенциал по объему перекачивания больше и составляет сотни литров в час.

Пневмопривод. Коаксиальный обменник пневматического типа находится между двумя камерами, что позволяет перекачивать десятки тысяч литров материала в час.

Приводы повышенной мощности могут перекачивать вязкие жидкости, плотностью как промышленный клей.

Именно тип мембраны и привода стоит изучить для понимания целесообразности использования той или иной модели агрегата.

Применение

Герметичность и вакуумная суть работы позволяет использовать такие насосы там, где нужна защита от вредоносного влияния перекачиваемых сред, повышенная точность объемов со стерильностью и отсутствием протекания. В частности, насосы данного вида нашли свое применение в:

- медицине и лабораториях различного типа;

- пищевой промышленности;

- полиграфии и атомной сфере;

- химических и лакокрасочных предприятиях и пр.

Они стали частью механизмов для фильтрации, проведения различного типа манипуляций. Нефтеперерабатывающая отрасль является также зависимой от продуктивности этих агрегатов.

Работоспособность агрегата напрямую зависит от правильности вида для конкретных производственных задач, а также режима эксплуатации.