Принцип роботи мембранного насосу

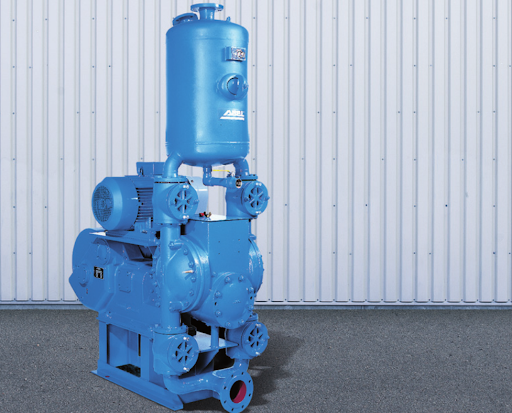

06/07/2021Сучасна техніка відрізняється зносостійкістю і продуктивністю. До такого роду агрегатів, якими користуються в багатьох сферах, відносяться діафрагмово-мембранні насоси.

Конструкція

За назвою можна зрозуміти, що основою приладу є діафрагма. Вона виконує поступально-зворотні рухи для перекачування рідких і газових середовищ. З цією метою пристрій також має:

- камеру (частіше одну, але є варіанти і з посиленням – 2 камерні моделі);

- з’єднує мембрану й приводні вал і поршень;

- механізм кривошипно-шатунного типу;

- клапани, які утримують в певному просторі середовища;

- патрубки, що впускають і випускають вміст камер.

Деякі моделі додатково укомплектовані вакуумметрами, що охороняють фільтрами, елементами автоматичного управління і контролю.

Принцип роботи

Запуск насоса пускає в хід шток, що пов’язаний з мембраною. Вона вигинається, збільшуючи обсяг робочої камери. Отриманий вакуумний ефект дозволяє патрубку всмоктувати рідину або газ. Кривошипно-шатунний механізм контролює обсяг камери і запускає виштовхування її вмісту через що випускає патрубок. У цей момент впускає патрубок автоматично закривається спеціальним клапаном.

Види мембран

Конструктивні аспекти дозволяють виділити 3 типи мембран, що використовуються для цих агрегатів:

- Діафрагми плоского типу. Високий ступінь стиснення (продуктивність) поєднуються в агрегатах з потенційною можливістю порушення герметичності. Крім цього, різьбові мембранно-штокові з’єднання контактують з середовищем, що перекачується, це зменшує їх термін служби.

- Формовані. Мембрани даного типу складаються з гвинта, що знаходиться в диску опуклого виду. Вони встановлюються із зворотного боку від робочої поверхні камер. Перевага: нівелювання контакту металевих частин з газами і рідинами. Недолік – менший ККД через знижену пружності.

- Структурований тип. Особлива форма допомагає поліпшити механічні характеристики, позитивно впливають як на зносостійкість, так і на продуктивність.

Вибираючи насос, орієнтуються як на тип мембрани, так і на матеріал, з якого вона виготовлена. Найбільш затребуваними є м’які сантопренові і більш жорсткі тефлонові. Але все залежить від бажаної сфери застосування та експлуатаційних задач.

Види приводів

Спосіб передачі зусилля від приводу до мембрани також впливає на продуктивність і сферу застосування агрегату. розрізняють:

- Електромагнітні. Головне завдання – не кількість, а контроль обсягів передачі газу або рідини. Їм властива висока ступінь точності.

- Електромеханічні. Система складніше, а потенціал за обсягом перекачування більше і становить сотні літрів на годину.

- Пневмопривод. Пневматичний коаксіальний обмінник знаходиться між двома камерами, що дозволяє перекачувати десятки тисяч літрів матеріалу в годину.

Приводи підвищеної потужності можуть перекачувати в’язкі рідини, щільністю як промисловий клей.

Саме тип мембрани і приводу варто вивчити для розуміння доцільності використання тієї чи іншої моделі агрегату.

Застосування

Герметичність і вакуумна суть роботи дозволяє використовувати такі насоси там, де потрібен захист від шкідливого впливу перекачуваних середовищ, підвищена точність обсягів зі стерильністю і відсутністю протікання. Зокрема, насоси даного виду знайшли своє застосування в:

- медицині і лабораторіях різного типу;

- харчовій промисловості;

- поліграфії і атомній сфері;

- хімічних і лакофарбових підприємствах тощо.

Вони стали частиною механізмів для фільтрації, проведення різного типу маніпуляцій. Нафтопереробна галузь є також залежною від продуктивності цих агрегатів.

Працездатність агрегату безпосередньо залежить від правильності виду для конкретних виробничих завдань, а також режиму експлуатації.